- Эксперимент с термическими напряжениями блока питания

- Моделирование тепловых режимов

- Выявление признаков повреждения блока

- Сварка без повреждения

- Возможности для исследований

Численное моделирование помогает детально изучить процесс сборки литий-ионных элементов при производстве высокотехнологичных аккумуляторных систем.

Характеристики и долговечность литий-ионных аккумуляторов сильно зависят от температуры их эксплуатации. При низких температурах аккумуляторы хуже работают, а при высоких - быстро деградируют. Таким образом, надежность аккумулятора снижается, что делает его потенциально небезопасным.

Благодаря промышленным исследованиям появились стандарты колебаний температуры, которые должен выдерживать работающий аккумулятор. Напротив, гораздо меньше внимания уделялось температурам, воздействию которых аккумуляторы подвергаются на производстве: при плазменной предварительной обработке, ультрафиолетовом отверждении, лазерной сварке, ультразвуковом сшивании, горячей сборке и горячем склеивании. Литий-ионный аккумулятор может состоять из тысяч отдельных элементов, которые требуется собрать вместе. Сборка обычно включает в себя несколько стадий термообработки, причем при некоторых из них корпус или другие части ячеек на короткое время подвергают чрезвычайно интенсивному воздействию высоких температур.

Герд Либиг (Gerd Liebig) из Центра исследования энергетических технологий NEXT ENERGY EWE Ольденбургского университета в Германии объясняет:

«Хорошо известно, что некоторые методы обработки, например сварка, сильно повышают температуру внутри аккумулятора. Однако мы не знаем, насколько высоко поднимается температура внутри аккумулятора и насколько сильно это вредит элементам».

Памина Бон (Pamina Bohn) из Ольденбургского университета и ученые из NEXT ENERGY тесно сотрудничают, чтобы узнать, наносят ли производственные процессы необратимый вред аккумуляторам, снижая их надежность и емкость из-за начинающихся процессов электрохимической деградации. Так как эксперименты требуют много времени, затрат и мер предосторожности, они решили выполнить валидацию собственной математической модели. Группа исследователей использовала численное моделирование, чтобы изучить различные условия эксплуатации и получить данные для любой точки модели. В физическом эксперименте это нецелесообразно или даже невозможно.

Эксперимент с термическими напряжениями

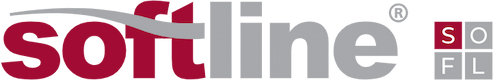

На первом этапе они измерили температуру в физическом эксперименте с модельным призматическим литий-ионным элементом, который подвергался кратковременному термическому напряжению. Собранные данные они использовали, чтобы проверить математическую модель и изучить влияние различных процессов при изготовлении элемента. Элемент состоял из скрученных рулоном анода и катода, имеющих двойное покрытие и разделенных полиолефиновым сепаратором. Такую скрученную конструкцию, которую обычно называют рулонной, пропитали органическими растворителями, имитирующими электролит аккумулятора. В элементе разместили восемь датчиков температуры: три в середине рулона, три на внешней поверхности намотки элемента и два на медном (анодном) и алюминиевом (катодном) коллекторах, которые называют также токосъемниками (рис. 1).

РИС. 1. Слева: модельный литий-ионный призматический элемент. Справа: геометрия CAD для моделирования элемента. Элемент снабжен восемью датчиками температуры: датчики O1, O2 и O3 на поверхности рулона, M1, M2 и M3 в середине рулона, A1 и A2 на токосъемниках. В модели COMSOL датчики расположены в тех же точках.

Моделирование тепловых режимов

Группа исследователей также воспроизвела трехмерную конструкцию коммерческого призматического литий-ионного элемента в программном пакете Autodesk Inventor и перенесла ее в программный пакет COMSOL Multiphysics. Они рассчитали модель теплопередачи теплопроводностью, в которой внешний источник тепла располагался в разных точках элемента в зависимости от различных производственных процессов, а другие области поверхности элемента обеспечивали естественное конвекционное охлаждение.

Физические и теплотехнические свойства отдельных материалов были определены экспериментально, после чего на их основе была рассчитана однородная область рулона, заключенная в призматическую стальную оболочку. «Из-за анизотропии компонентов элемента в модели необходимо учитывать зависимость тепловых параметров от направления», - комментирует Либиг.

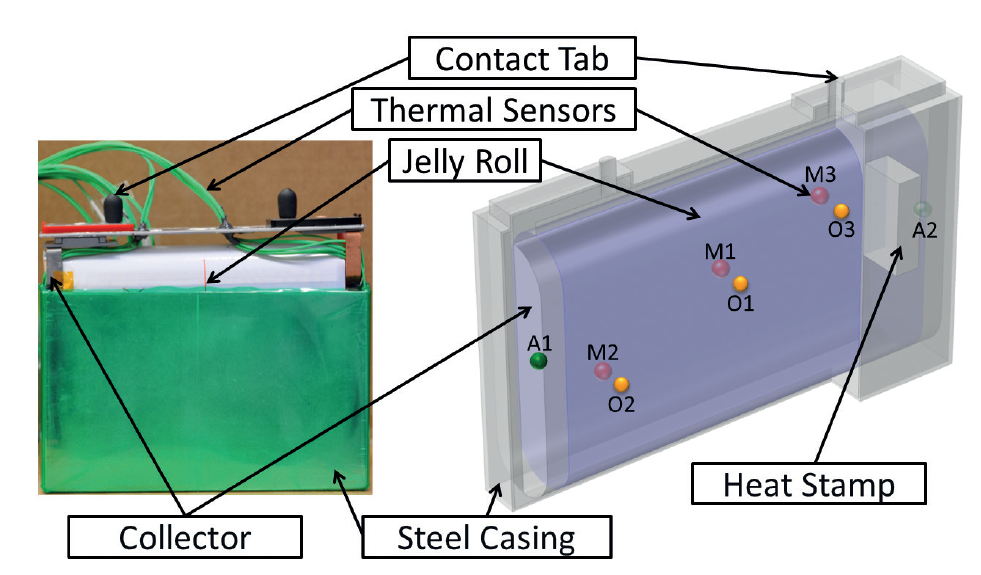

Прямоугольный источник тепла был расположен в модели точно так же, как и в физическом эксперименте. На рис. 2 показано распределение температуры через 60 секунд после того, как источник тепла приложили к поверхности элемента. В областях с высокими температурными градиентами использовали более мелкую дискретизацию, полученную адаптивным измельчением сетки, чтобы обеспечить точные результаты.

РИС. 2. Результаты численного моделирования распределения температуры через 60 секунд после того, как к оболочке элемента приложен источник тепла мощностью 50вт.

Выявление признаков повреждения

Мультифизическая модель достаточно хорошо воспроизводила поведение модельного физического элемента. После проверки модели исследователи были готовы к моделированию распространения температур в элементе при том или ином производственном процессе.

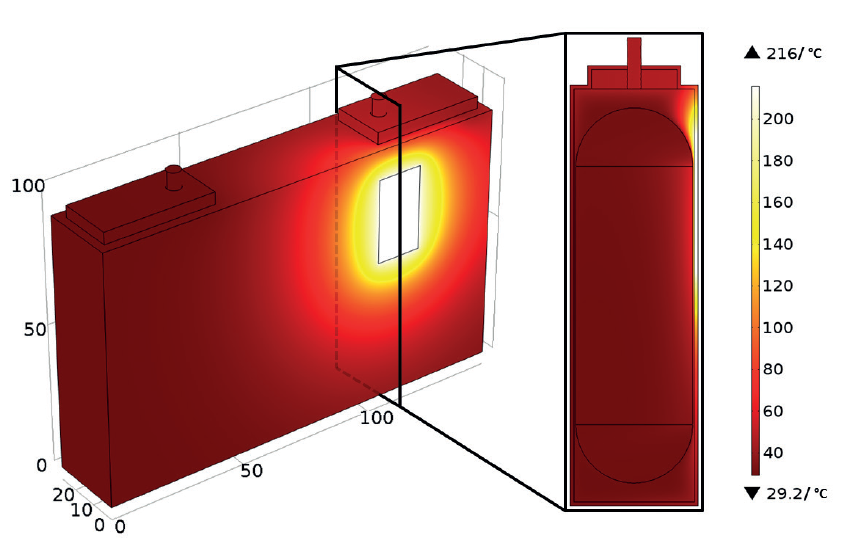

Рис. 3 показывает распределение на выводе элемента, к которому на четыре секунды приложили тепловую нагрузку при температуре 1100 °C, как при сварке. Тепло распространяется внутрь элемента, и температура поднимается выше 100 °C. Даже после того, как внешний источник тепла удален, температура внутри элемента продолжает подниматься. Через четыре секунды после прекращения внешнего нагрева температура внутри рулона достигает 138 °C.

Бон замечает:

«Такая температура приведет к необратимым повреждениям: разложению электролита, который очень чувствителен к температуре, и изменению характеристик на границе раздела «электрод - электролит». Такие изменения не только локально повреждают материалы, но и приводят к общей потере емкости и росту сопротивления элемента».

РИС. 3 Модель распространения тепла после сварки вывода при 1100 °C. Показаны распределения температуры через четыре секунды после повышения температуры на границе (слева) и через четыре секунды после удаления источника тепла (справа).

Сварка без повреждения

Исследователи хотели убедиться, что высокая плотность мощности лазерного пучка позволяет быстро проводить сварку с ограниченной передачей тепла внутрь аккумуляторного элемента. Лазерная сварка происходит очень быстро и, благодаря высокой плотности мощности пучка, может использоваться для разных металлов.

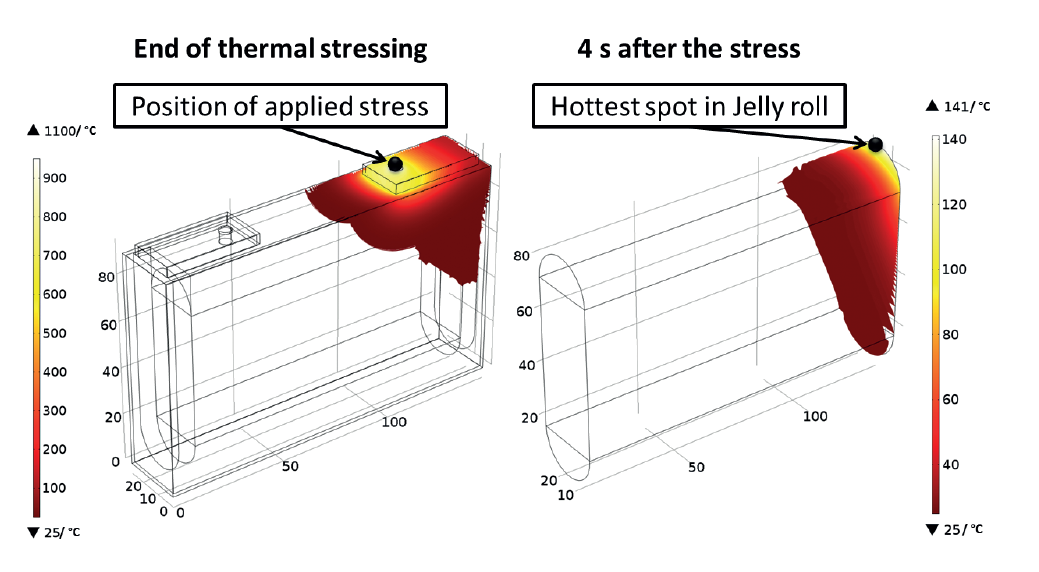

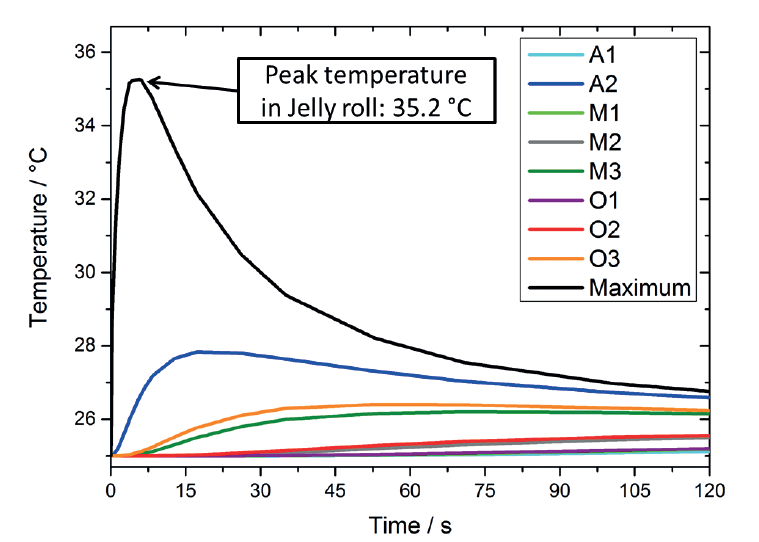

Чтобы смоделировать лазерную сварку, исследователи приложили к выводу элемента температуру 1100 °C в течение 0,2 секунды (рис. 4). Они определили, что тепло распространяется по оболочке элемента, при этом температура не поднимается выше 36 °C и не наносит вреда компонентам аккумулятора. Смоделированное распределение температуры внутри рулона хорошо согласуется с термографическими снимками, сделанными через несколько секунд после завершения лазерной сварки на литий-ионном элементе 26650.

РИС. 4. Профили температуры датчиков через четыре секунды после повышения температуры на границе до 1100 °С.

Возможности для исследований

Либиг говорит: «Теперь у нас есть надежный инструмент для моделирования. Программный пакет COMSOL Multiphysics удобен в использовании и содержит полезный набор инструментов. Его очень легко подстроить под наши задачи: от моделирования материалов до задания граничных условий. Различные физические интерфейсы, геометрические инструменты и гибкие функциональные возможности экономят очень много времени». Группа исследователей подводит итог: «Так как для разных прикладных задач требуются аккумуляторы различных типов, не существует одного идеального материала, размера или формы. Наша модель создает отличные возможности для будущих исследований. Мы можем изменять геометрию, назначение аккумулятора и материалы. Численное моделирование позволяет нам уверенно продолжать исследования литий-ионных аккумуляторов».

Герд Либиг (Gerd Liebig) и Лидия Комсийска (Lidiya Komsiyska), NEXT ENERGY. С 26 июня 2017 NEXT ENERGY переименован в DLR Institute of Networked Energy Systems.

Автор: Дженнифер Хэнд (Jennifer Hand)