Известная всему миру концепция нулевого травматизма Vizion Zero ассоциируется в первую очередь со шведской программой, направленной на снижение количества ДТП на дорогах. Однако вопрос обеспечения безопасности на производстве имеет куда более глубокие корни, и первопроходцами были отнюдь не шведы. Сама идея зародилась еще в начале XIX века. Она прошла длительное развитие, пока в XXI веке человечество не приблизилось к достижению настоящего нулевого травматизма с появлением «умных» устройств, позволяющих исключить человеческий фактор.

- История возникновения концепции нулевого травматизма на производстве

- Нулевой травматизм в пределах страны. Опыт Японии

- Нулевой травматизм в пределах страны. Опыт Швеции и концепция Vision Zero

- Нулевой травматизм на международном уровне

- Нулевой травматизм в Российской Федерации: история и практика

- Технические средства для реализации концепции Vision Zero на предприятии

- Системы видеоаналитики, как инструмент реализации концепции Vision Zero

- Системы позиционирования и геопозиционирования для реализации концепции Vision Zero

- Программно-аппаратный комплекс «Умные каски» ATOM 4.0

- «Умные» гаджеты для снижения травматизма на производстве

- Итоги

История возникновения концепции нулевого травматизма на производстве

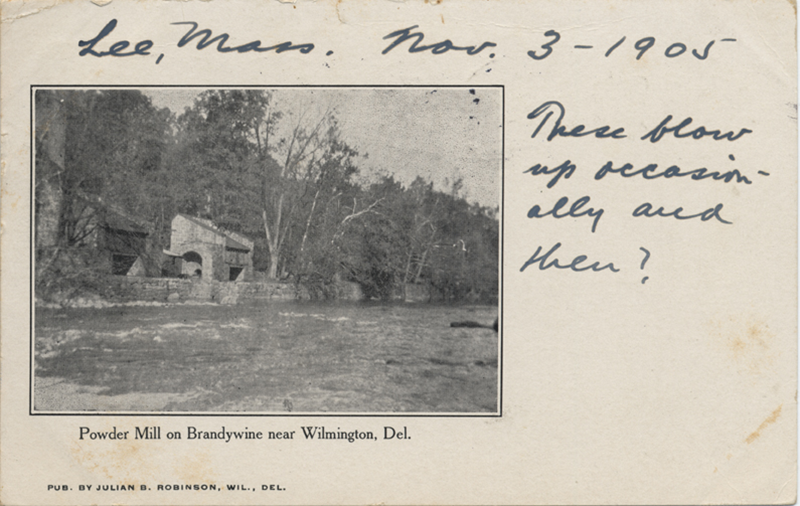

Все началось со взрыва на фабрике компании DuPont по производству оружейного пороха, которая располагалась в штате Делавэр, США, город Уилмингтон. В тот раз погибли девять работников. Но в марте 1818 года новый взрыв разрушил большую часть завода. Жертв было намного больше, включая и друзей семьи владельца предприятия Элетера Ирене Дюпон де Немура. Жители города не захотели и дальше мириться с таким опасным соседством и вышли на митинги. Дюпону пришлось принимать меры. Вот тогда он и внедрил на производстве новую концепцию безопасности. Довольно жесткую, но эффективную — он поселил руководителей различных подразделений, включая даже мастеров, вместе с их семьями на территорию порохового завода. Разумеется, это сработало — никто не хотел рисковать близкими и собственной жизнью.

С этого момента в компании DuPont начали создавать и внедрять новые подходы к управлению безопасностью, правда, даже в таком виде они были далеки от идеала, насколько можно судить по фото ниже. Тем не менее, если в Европе взрывы на подобных предприятиях никого не удивляли, на производстве компании DuPont они считались редкостью и происходили не так часто.

Принадлежащие компании DuPont пороховые мельницы на Брендивайн-Крик. 1905 год. Как видим из подписи, до нулевого травматизма и безопасности тогда было очень далеко.

Национальный совет США по охране труда совместно с корпорацией DuPont собрал статистику, согласно которой до 96% всех несчастных случаев на производстве являются следствием неосторожного поведения людей, а те 4%, причиной которым — неисправность оборудования, тоже происходят не без человеческого участия.

В 1911 году на заседании руководства корпорации DuPont было сказано: «При производстве взрывчатых веществ мы должны принимать во внимание три важнейших фактора: безопасность производства, качество продукта и лишь в последнюю очередь — затраты».

В то же время в DuPont была создана комиссия по безопасности, которой поручили внедрить меры по предупреждению несчастных случаев.

Благодаря работе комиссии безопасности смертность на производстве DuPont снизилась с 5,66 случаев на 1 млн человеко-часов в 1910 году до 0,09 — в 1931. Частота травм и число дней работы, потерянных из-за травм, снизились на 90−95% с 1913 по 1931 год.

Первые правила техники безопасности, соблюдать которые были обязаны на всех предприятиях DuPont, появились в 1938 году.

Итогом стала формулировка десяти принципов DuPont:

- Предотвращение всех производственных травм и профессиональных заболеваний.

- Руководители несут персональную ответственность за безопасность труда.

- Контроль всех производственных рисков.

- Соблюдение требований безопасности — обязательное условие работы в компании.

- Обучение работников безопасной работе.

- Проведение аудитов безопасности, как обязательное условие.

- Необходимость оперативного устранения всех отклонений от требований безопасности труда.

- Люди — главный элемент любой программы безопасности.

- Соблюдение требований безопасности вне работы — важный элемент системы безопасности труда.

- Соблюдение требований безопасности приносит прибыль.

В конце 1996 года в DuPont сформировали команду по безаварийному циклу производства (Zero Incidents Process), задачей которой поставили устранение аварий и травм, связанных с производством.

В настоящее время корпорация, помимо прочего, занимается консалтингом. Подразделению DuPont Sustainable Solutions (DSS) уже около 50 лет, а производственная безопасность и охрана труда по-прежнему являются важнейшими его направлениями. Наиболее известная разработка DSS — «Программа обучения наблюдению за состоянием безопасности» (Safety Training Observation Program, STOP). Согласно ее основной идее, контроль условий труда — задача каждого работника компании без привязки к его обязанностям или должности.

Один из сотрудников компании DuPont создал кривую Брэдли — модель, позволяющую определить уровень культуры безопасности и охраны труда в компании.

Кривая Брэдли

Нулевой травматизм в пределах страны. Опыт Японии

Внедрение концепции нулевого травматизма предприняла Япония в 1973 году, когда при поддержке Министерства труда была запущена кампания «Всеобщее участие в обеспечении нулевого травматизма» («Zero-accident Total Participation Campaign»). Кроме собственно обеспечения безопасности и охраны труда, тогда же внедрили методы контроля качества.

Кампания состояла из трех основных элементов:

- Поддержка высшего руководства.

- Контроль соблюдения требований безопасности.

- Инициативы по повышению безопасности на рабочих местах.

В центре кампании стоял принцип «ноль терпимости к инцидентам производственного травматизма». Целью стал нулевое количество аварийных ситуаций и профзаболеваний.

В пределах кампании больше внимание уделялось обучению работников, целью которого было развитие навыков, позволяющих прогнозировать и предупреждать инциденты безопасности, не дожидаясь несчастных случаев.

Нулевой травматизм в пределах страны. Опыт Швеции и концепция Vision Zero

Изначально концепция Vision Zero была принята в Швеции в 1997 году с целью исключения случаев гибели людей и получения ими инвалидности в результате ДТП. Концепция заключается в понимании, что главное — не сам факт ДТП, а отсутствие в его результате серьезных последствий для жизни и здоровья людей. Для этого, в свою очередь, необходимо обустроить трассы и автомобили таким образом, чтобы обеспечить максимальную безопасность участников дорожного движения.

Концепция дала свои плоды. По официальной статистике, с 2000 по 2010 годы в Швеции число жертв ДТП сократилось в два раза. После 2010 года темпы снижения замедлились, но дороги Швеции по-прежнему остаются одними из самых безопасных в мире. Для сравнения, в 2019 году в Швеции погибло на дорогах 2,2 чел. из каждых 100 тыс. В России же этот показатель составил 11,2 чел. на каждые 100 тыс.

Однако дорожное движение оказалось не единственной областью применения концепции, и в 2014 году парламент Швеции инициировал переговоры с социальными партнерами о распространении концепции и стратегии Vision Zero ко всем рабочим местам. Целью поставили исключить случаи смертельного травматизма на производстве. Переговоры прошли успешно, и в 2016 году стратегия Vision Zero была представлена уже в применении к производству, отчего впоследствии выиграла в том числе экономика страны.

Концепция Vision Zero

Опыт Швеции чуть позже повторили в других странах, в частности, в Германии, где в 2008 году Ассоциация страхователей включила концепцию Vision Zero в свои принципы профилактики, подписав совместно с представителями профсоюзов и работодателей документ «Профилактика окупается!»

Нулевой травматизм на международном уровне

На международном уровне концепцию подхватила Международная ассоциация социального обеспечения (МАСО или ISSA), которая объединяет около 400 национальных учреждений в 150 государствах. Первой из отраслей МАСО концепцию Vision Zero приняла секция угольной отрасли, в которой традиционно высок уровень травматизма и смертности на рабочих местах. Принятый документ «Vision Zero: безопасность и здоровье в угольной отрасли во всем мире!» базировался на том тезисе, что даже в угольной промышленности можно обеспечить такие условия, чтобы обеспечить ноль смертей на рабочих местах и не допустить трудового травматизма. В 2015 году к концепции Vision Zero решили присоединиться 13 остальных отраслевых секций ассоциации. И в 2017 году на Всемирном конгрессе по безопасности и гигиене труда в Сингапуре представители МАСО подтвердили получение стратегией Vision Zero международного статуса.

Общепризнанных методик расчета окупаемости затрат на безопасность производства и охрану труда нет. Но, согласно данным Евросоюза, каждый евро, вложенный в производственную безопасность, приносит три-четыре евро за счет предотвращения потерь, выплат по больничным листам и возможных штрафов, а также повышения операционной эффективности, что в целом имеет положительное экономическое влияние.

Стратегия, разработанная МАСО (ISSA), включала семь золотых правил, соблюдая которые, можно достичь нулевого травматизма на производстве.

Правило 1. Приверженность руководства

Правило, принятое на вооружение компанией DuPont еще в XIX веке и с тех пор не утратившее актуальности. Оно устанавливает ответственность руководства за безопасность на предприятии. Руководитель должен личным примером подтверждать декларируемые в документе ценности:

- Подавать личный пример.

- Поощрять безопасное поведение.

- Делать безопасность приоритетом.

Правило 2. Оценка опасностей и рисков

Еще одно правило, проверенное временем — чтобы профилактика работала, необходимо систематически контролировать риски, не забывая обращать внимание на техническое обслуживание оборудования и его своевременный ремонт, а также качество работы подрядчиков. Для этого необходимо:

- Обязать всех менеджеров оценивать риски.

- Систематизировать оценку рисков.

- Вести статистику аварийных и предаварийных ситуаций, включая и те, которые не привели к утрате трудоспособности.

- Зафиксировать в правилах регулярную переоценку рисков.

- Разрабатывать и внедрять рабочие и персональные инструкции по результатам оценки.

Правило 3. Формулировка четких целей и задач в области безопасности

Концепция нулевого травматизма Vision Zero провозглашает первостепенное значение человеческой жизни и здоровья — так называемый «ноль вреда». Однако неправильная расстановка акцентов и приоритетов может привести к бессмысленной трате ресурсов. Именно поэтому так важно правильно определять цели и задачи, собирать обратную связь от сотрудников и обеспечивать эффективный внутренний обмен информацией.

Правило 4. Внедрение на рабочих местах системы управления безопасностью и здоровьем

Еще в XIX и XX веке было доказано, что большая часть производственного травматизма связана не с техническими, а с организационными проблемами и поведением персонала. Именно поэтому так важно правильно распределять ответственность и полномочия, проводить обучение персонала оказанию первой помощи в ЧМ, устраивать обсуждения и инструктажи, следить за наличием у ответственных специалистов соответствующих компетенций, а также предвидеть и заранее устранять возможные проблемы безопасности, связанные с внедрением новых технологий или работе с подрядчиками или партнерами.

Для этого нужно обеспечить:

- Четкую структуру системы управления безопасностью и здоровьем, строгий регламент обязанностей и производственных процессов.

- Штатных специалистов по охране труда: специалистов по гигиене труда, врачей, возможно, психологов.

- Системное проведение проверок.

- Жесткие требования к соблюдению и выполнению правил безопасности и гигиены труда в отношении персонала в целом с особым акцентом на управляющие должности.

- Регулярную подготовку и повышение квалификации штатные специалистов, отвечающих за противопожарную безопасность и оказание первой медицинской помощи.

- Возможное выделение ресурсов для получения консультаций, в случае необходимости, у внешних экспертов.

- Четкое установление обязанностей и ответственности подрядчиков и партнеров, закрепленное в договорах и прочей документации.

Правило 5. При выборе и использовании оборудования и материалов в приоритете должны быть безопасность и здоровье штатных специалистов

Производственные помещения и оборудование должны отвечать всем требованиям безопасности, чтобы снизить до минимума вредное действие производства на сотрудников. Для этого разработаны специальные технические, организационные и индивидуальные меры. Это касается требований к безопасности механизмов и машин, технического оборудования, рабочих мест и средств индивидуальной защиты. И, конечно, проще всего изначально учитывать все эти факторы при закупке нового оборудования или создании нового предприятия. Приоритет средств защиты выглядит так:

- Технические решения.

- Организационные меры.

- Средства индивидуальной защиты.

При этом следует понимать — предельно важен каждый из этих пунктов, и ни один из них нельзя исключить.

Что нужно делать:

- Выбирать наиболее надежное и безопасное оборудование и материалы.

- Следить за безопасностью эксплуатации оборудования.

- Гарантировать своевременное техническое обслуживание оборудования в полном соответствии с документами об эксплуатации.

- Использовать технологии, защищающие работников от шума, пыли, вибрации и чрезмерного переутомления.

- Использовать умные гаджеты, позволяющие предупредить вредное воздействие и производственный травматизм, такие, например, как «умные каски», «умные жилеты» и др.

Правило 6. Непрерывное повышение и развитие компетенций работников

В современном мире чуть ли не каждый день выходят новые технологии и методики, а знания и навыки быстро устаревают, поэтому компания должна уделять большое внимание организации периодического прохождения специалистами курсов и занятий по повышению квалификации. Кроме того, необходимо сформулировать четкие и понятные требования к теоретической и практической подготовке персонала, необходимые для обеспечения безопасного производства.

Инвестиции в компетенции персонала всегда окупаются, поэтому так важно:

- Четко определить для каждой профессии уровень компетенций.

- Заранее планировать обучение и стажировку работников.

- Регулярно оценивать знания работников.

Правило 7. Мотивация и вовлеченность специалистов в программы по обеспечению и повышению производственной безопасности

Нужно понимать, что вовлеченные в работу люди лучше других знают о том, какие ситуации являются критическими для безопасности. Они могут недооценивать рутинные риски, но уж точно хорошо осведомлены о первостепенных проблемах. Именно поэтому так важно выстраивать связь между рабочими и управляющими кадрами. Рядовые сотрудники могут дать превосходные идеи в области повышения производственной безопасности или поделиться своими наблюдениями. С этой целью большое значение имеет выстраивание продуктивного общения между подразделениями на уровне корпоративной культуры.

Для этих целей важно:

- Поощрять безопасное поведение.

- Прислушиваться к советам и предложениям работников, в том числе, связанным с повышением уровня производственной безопасности.

- Стараться изменить отношение сотрудников к производственной безопасности с пассивного на активное см. кривую Брэдли.

Здесь можно скачать гайд по стратегии Vision Zero с подробным перечислением «золотых правил» и чек-листом, позволяющим определить степень соответствия компании требованиям стратегии нулевого травматизма.

Нулевой травматизм в Российской Федерации: история и практика

Еще до присоединения России к программе Vision Zero, в государстве была принята Система управления охраной труда (СУОТ).

Основные элементы СУОТ

- Организация безопасных рабочих мест.

- Обучение персонала требованиям безопасности.

- Осмотр работников на предмет медицинских противопоказаний к работе.

- Обеспечение работников средствами индивидуальной защиты.

По своей сути СУОТ близка к концепции Vision Zero. Однако в Типовом положении о системе управления охраной труда, утв. Приказом Минтруда России от 19.08.2016 № 438н в числе основных элементов СУОТ не упомянута Vision Zero, потому что к этой программе МАСО Россия присоединилась только в декабре 2017 года, когда Министерство труда и социальной защиты РФ вместе с Международной ассоциацией социального обеспечения подписали меморандум о развитии концепции нулевого травматизма.

В 2018 году Российская Федерация была названа в числе официальных партнеров программы.

Государство обещало привлекать к участию в движении различные компании, а МАСО обязалась предоставить информацию о передовых практиках Vision Zero. К концу 2020 года о намерении добиться нулевого травматизма заявили 600 компаний из 25 регионов России. В настоящее время их число измеряется десятками тысяч. В их числе такие крупные предприятия как «Росэнергоатом», «Россети», РЖД и другие. К программе присоединяются целые города и регионы. Например, в Ростове-на-Дону уже более тысячи предприятий являются ее участниками. В Хабаровском крае число участников уже более 2200.

Семь золотых правил концепции нулевого травматизма, в числе прочего, перечислены на сайте Федеральной службе по труду и занятости. В настоящее время изданы многочисленные методические пособия и игры, с помощью которых можно обучать персонал основным правилам охраны труда и безопасности.

Технические средства для реализации концепции Vision Zero на предприятии

В XXI веке приблизиться к нулевому травматизму на производстве стало намного проще, ведь появились эффективные технические средства, позволяющие добиться небывалых результатов в области охраны труда.

Средства охраны труда

- Системы видеоаналитики.

- Системы позиционирования и геопозиционирования.

- Программно-аппаратный комплекс «Умные каски» и прочие «умные» гаджеты.

Системы видеоаналитики, как инструмент реализации концепции Vision Zero

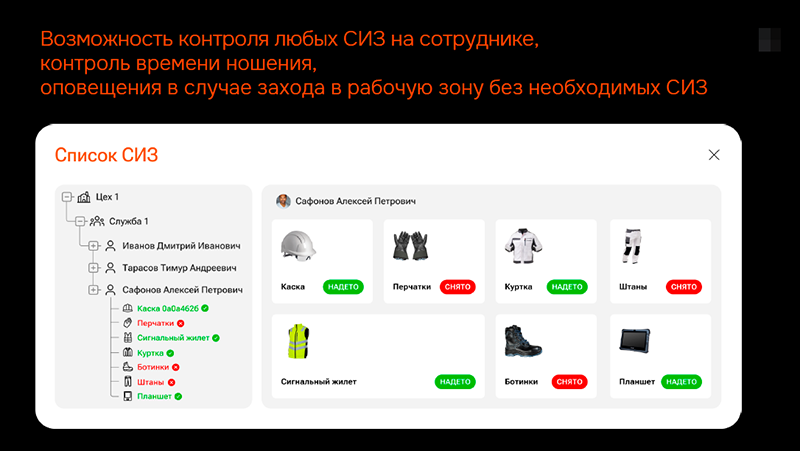

Зачастую травмы на производстве случаются по вине сотрудников, пренебрегающих средствами индивидуальной защиты (СИЗ), заходящих в опасные зоны или нарушающих технику безопасности.

Наибольшее распространение на промышленных предприятиях получили такие СИЗ, как респираторы, каски, спецодежда, спецобувь, перчатки и очки. Иногда требуется также надевать поверх спецодежды светоотражающий сигнальный жилет.

Наличие этих СИЗ успешно выявляют системы машинного зрения на основе глубокого машинного обучения. Это позволяет предотвращать производственный травматизм. Сигнал о несоблюдении правил техники безопасности поступает оператору, после чего нарушение ликвидируется и проводится профилактическая работа с персоналом.

Системы видеоаналитики осуществляют:

- Захват видеопотоков с камер, раскадровку получаемых видеопотоков и запись получаемых кадров в видеоархив.

- Детекцию динамических и статических опасных зон, предназначенную для определения на исходном изображении прямоугольных областей перемещаемой опасной зоны.

- Детекцию людей для определения факта сближения с опасными объектами и расстояния от работника до опасного участка, а также нахождения работника в опасной зоне.

- Детекцию задымления и открытого огня.

- Определение ношения СИЗ.

- Детекцию факта курения на рабочем месте.

Примеры таких решений в исполнении Softline Digital можно посмотреть здесь.

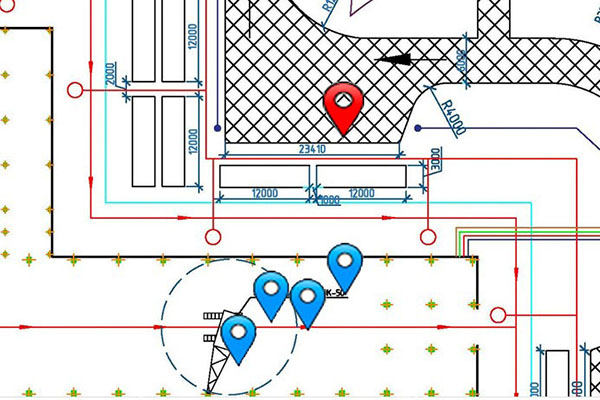

Системы позиционирования и геопозиционирования для реализации концепции Vision Zero

Используются для точного определения координат объектов при их движении. Также они могут определять направление движения и скорость объектов, оснащенных соответствующим оборудованием.

В помещениях, где сложно получить сигналы спутников или сотовой сети, используется методика позиционирования с помощью Bluetooth (определение местоположения с точностью до 6-8 м.) и Ultra Wideband (определение местоположения с точностью до 0,5 м.).

Задачами таких систем являются:

- Контроль перемещения работников по территории предприятия.

- Уведомления работников о нахождении в опасной зоне или о сближении с опасным объектом.

- Отправка уведомлений ответственным лицам при критическом состоянии работника, как то: падение, обездвиживание.

- Вызов помощи пострадавшим работникам.

Функциональные возможности позиционирования и геопозиционирования:

- Определение местоположения сотрудников и подвижных составов в режиме реального времени на отрытой местности и внутри помещений.

- Прием тревожных сообщений от персонального носимого устройства (ПНУ).

- Отправка адресных и групповых сообщений на ПНУ.

- Поиск персонала на карте.

- Отображение перемещения сотрудников в реальном времени внутри и вне помещений.

- Возможность отображения траектории перемещения.

- Определение физической активности, положения в пространстве относительно «нулевой» отметки, свободного падения и ударов.

- Отображение работников по заранее созданным группам.

- Разметка здания и открытой̆ местности на зоны для отслеживания движения внутри/вне каждой зоны, количества попаданий в зону и т.д.

- Уведомления персонала (включая водителей ТС) о приближении (оповещение) и нахождении (аварийный сигнал) в стационарных и динамически опасных зонах.

Возможные виды позиционирования:

- Зональное

- Точное

Зональное позиционирование

Точное позиционирование

Дополнительную информацию о решениях геопозиционирования Softline Digital можно прочитать здесь.

Программно-аппаратный комплекс «Умные каски» ATOM 4.0

В отличие от обычных касок, «умные» могут передавать диспетчеру данные о том, в каком состоянии находятся сотрудники, где они находятся, куда движутся и многое другое. Происходит это благодаря встроенному электронному модулю, передающему сигнал по беспроводной связи. Собственно, таким же образом работают и остальные «умные» СИЗ. Благодаря своевременному поступлению информации, диспетчер может оперативно принимать меры при нарушении правил техники безопасности или отклонениях от нормативов.

Помимо передачи информации на сервер, диспетчеру и другим лицам, каски умеют «общаться» и с другим производственным оборудованием, например транспортом. Включая в себя функционал систем позиционирования и геопозиционирования, они позволяют избежать опасного сближения и столкновения.

Прототип «умных касок» Softline появился в 2016 году.

Программно-аппаратный комплекс АТОМ 4.0

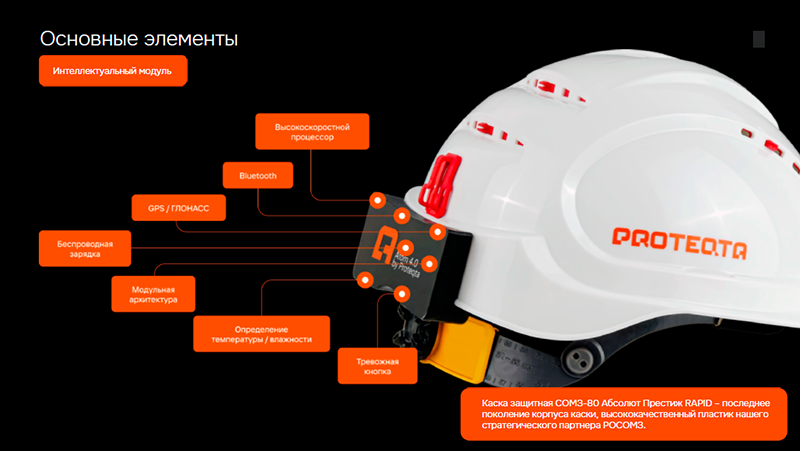

Основные элементы и возможности «умных касок» АТОМ 4.0, разработки компании Proteqta (ГК Softline)

Программно-аппаратный комплекс АТОМ 4.0 состоит из двух основных компонентов:

- Защитная каска РОСОМЗ.

- Интеллектуальный модуль, разработанный компанией Proteqta.

- Каски оснащены высокоскоростным процессором, датчиками определения температуры и влажности, а также тревожной кнопкой.

- Для работы внутри помещений используются модули Bluetooth, а на открытой местности —GPS/ГЛОНАСС.

- Время автономной работы каски — до 5 рабочих дней. Радиус действия — до 20 км, при плотной застройке — 5-6 км.

- Безопасность обеспечивается шифрованием по протоколу AES-256.

- Зарядка происходит с помощью беспроводных технологий.

- Для работы системы устанавливается виртуальная машина с ОС «МСВСфера» («Инферит») или другая по требованиям заказчика.

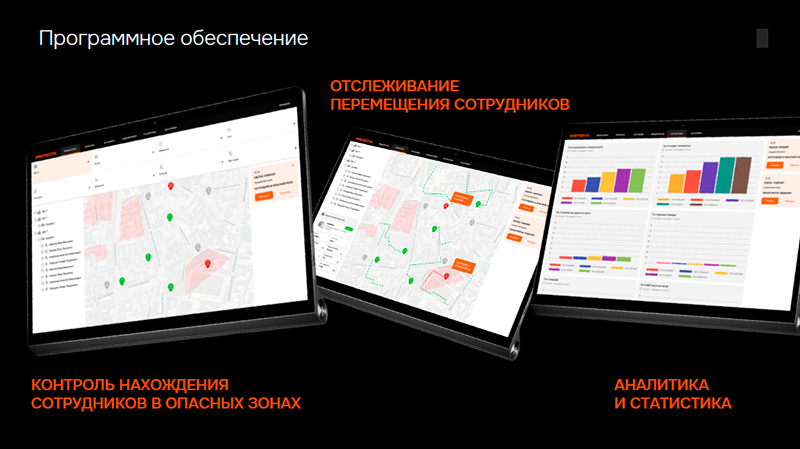

Как работают каски Atom 4.0?

В работе «умных касок» принимают участие три элемента:

- Каска с интеллектуальным модулем.

- Базовая станция с протоколом передачи данных LoRaWAN.

- Аналитический сервер, который собирает и обрабатывает данные о сотрудниках, на которых находятся устройства.

Данные с аналитического сервера поступают диспетчерам и, в виде аналитики и статистики — работодателю.

Возможности решения АТОМ 4.0

Каски позволяют отслеживать перемещения персонала на карте (треки сохраняются в истории), контролировать ношение ими самих касок и других СИЗ (перчаток, противогазов, жилетов), а также оповещать диспетчеров о падениях, ударах по каскам и случаях неподвижности сотрудников с помощью СМС, сообщений на мессенджеры или электронную почту.

- Контроль наличия каски на голове работника.

- Отправка экстренных вызовов о помощи.

- Сообщения о длительной неподвижности сотрудника.

- Контроль высоты.

- Сообщения о падениях с высоты и ударах головой.

- Информирование о температуре в зоне исполнения работ.

- Контроль соблюдения режима труда и отдыха.

- Контроль нахождения людей в опасных зонах и оповещение их об этом.

- Осуществление оперативного поиска работников при авариях.

- Позиционирование сотрудников на открытом пространстве и внутри помещений.

Скачать презентацию по «умным каскам» АТОМ 4.0

Приобретение или аренда

ПАК «Умная каска» АТОМ 4.0, можно приобретать в собственность, а можно — арендовать по сервисной модели, исходя из количества касок под наблюдением и функций, которые могут быть реализованы на основе этого решения.

Истории крупных внедрений

2019 год. Компания «Хиагда» (ГК «Росатом»), внедрила ПАК «Умные каски» на месторождении по добыче урана. Каски передавали сигнал при получении удара и приближении к опасным зонам, также с их помощью можно было отслеживать местонахождение, передвижение сотрудников и сам факт наличия на них устройств.

Внедрение ПАК «Умная каска» в компании «Хиагда» (ГК «Росатом»)

Один из результатов проекта для ГК «Росатом» — экономия 1 млн рублей в месяц. На предприятии сократились расходы на проведение плановых ремонтов, повысилась производительность труда на 10%.

2020 год. Промышленные предприятия Алтайского края. Внедрение ПАК «Умная каска» в рамках соглашения о сотрудничестве, подписанного с правительством региона, СК «Алтайкрайэнерго» и ООО «Дибиэй». Назначение проекта — контроль нахождения людей в опасных зонах.

ПАК «Умная каска» на промышленных предприятиях Алтайского края

А также:

- Проект для геофизической организации на Урале. Цель — поддержание высокого уровня трудовой дисциплины.

- Запущен пилотный проект (в 2022 году) на предприятии АО «Дальтрансуголь». Цель —обеспечение безопасности людей на терминале.

- Внедрен ПАК «Умная каска» в ГК «Объединение строителей Тулы». Цель — мониторинг событий во время проведения работ, фиксация передвижения строителей, контроль ношения касок.

- Тестирование умных касок для компании «Аммоний». Цель — определение геолокации сотрудников в режиме реального времени, контроль их состояния и определение присутствия в опасных зонах. Оперативное получение сигналов об опасных событиях.

«Умные» гаджеты для снижения травматизма на производстве

Такие гаджеты могут дополнять «умные каски» или закрывать одну из функций ПАК.

- «Умные браслеты» — контролируют физические параметры человека, включая частоту пульса, позволяя предупредить тепловые удары или заранее спрогнозировать плохое самочувствие.

- «Умные жилеты» — позволяют избежать опасного сближения и столкновений с техникой.

Итоги

К снижению случаев травматизма на производстве человечество идет долгие годы, начиная с XIX века. Но только сейчас, в XXI столетии, благодаря машинному обучению и «умной» технике мы как никогда близки к тому самому нулевому травматизму.

Концепция Vision Zero подразумевает приоритет человеческой жизни и здоровья над экономическими соображениями. И это работает. Затраты на обеспечение безопасности работников окупаются и, при разумном подходе к вопросу, приносят прибыль.